Comment assemble-t-on le lanceur européen Ariane 6, dont le premier vol est prévu avant fin 2020?

Direction l’usine des Mureaux, près de Paris, et le site de Vernon, en Normandie, où toutes les innovations visent à réduire les coûts de 40 %, concurrence américaine oblige.

Lire également « Nous rendrons Ariane 6 encore plus compétitive »

Les Mureaux, à quarante kilomètres au nord-ouest de Paris. C’est en périphérie de cette petite ville nichée dans une boucle de la Seine qu’ArianeGroup, joint-venture Airbus-Safran, construit le nouveau lanceur européen Ariane 6. L’étage principal de la fusée est fabriqué et assemblé dans un bâtiment flambant neuf de 24 000 mètres carrés, baptisé poétiquement » N80 « . Le visiteur qui s’attend à découvrir un site qui rappellerait un peu le centre de recherche de Sbrodj, où le professeur Tournesol a créé la célèbre fusée lunaire rouge et blanche, doit oublier ses clichés tintinesques : aux Mureaux, pas de montagnes alentour, pas de patrouilles de la Zepo, la police spéciale syldave, et, surtout, pas de fusée en position verticale dans le nouveau hall de construction : les structures et le moteur Vulcain d’Ariane 6 sont intégrés à l’horizontale, sur une chaîne de montage similaire à celles de l’industrie automobile. Une révolution dans l’usine, car Ariane 5 se montait verticalement.

Nous sommes passés de la haute couture au prêt-à-porter.

Les ingénieurs de l’industrie spatiale se sont inspirés du lean manufacturing ( » gestion allégée « ), méthode de production développée par Toyota pour éliminer les gaspillages. L’intégration horizontale de la fusée met tous les opérateurs au même niveau. » Ils peuvent ainsi mieux communiquer, s’entraider et être au plus proche du produit « , explique Guillaume Collange, » responsable de l’amélioration » du programme. » Les anomalies sont plus vite détectées. C’est un atout, car il faudra réagir vite aux blocages pour tenir la cadence de dix lancements par an. En fait, nous sommes passés de la haute couture au prêt-à-porter ! »

» Ne parlez pas de fusée low cost ! »

La cathédrale de béton où se construit Ariane 6 est nettement moins haute que celle d’Ariane 5, le lanceur en fin de vie, ce qui permet des économies de chauffage. Car l’assemblage de la nouvelle fusée est soumis à une exigence de réduction des coûts : Ariane 6 doit être 40 % moins chère à produire qu’Ariane 5, afin d’être capable de rivaliser avec ses concurrentes américaines. » La chasse aux gaspillages est incessante, reconnaît Guillaume Collange. D’où nos nouvelles techniques de soudure pour les réservoirs, un effort de standardisation des boulons et la projection de mousses pour mettre en place les protections thermiques, posées jusqu’ici à la main. Pour le lanceur et ses moteurs, nous recourons à la fabrication « additive », donc aux imprimantes 3D. Elles aident à réaliser de façon plus simple les pièces les plus complexes. Mais ne parlez pas dans votre article de « fusée low cost » ! La qualité et la fiabilité restent nos priorités. »

Des Mureaux, nous rejoignons Vernon, en Normandie, où sont fabriqués et testés sur banc d’essai les moteurs Vulcain 2.1 et Vinci. Le premier fournira l’essentiel de la poussée d’Ariane 6 au décollage, tandis que le second, moins puissant, prendra le relais après la séparation de l’étage principal. Alors que le site des Mureaux, proche du fleuve, a été choisi il y a cent ans par l’Aérospatiale pour construire des hydravions, les baraques de Vernon, situées en pleine forêt, ont une autre histoire : à partir de 1946, une centaine de techniciens et ingénieurs allemands (dont certains ont, pendant la Seconde guerre mondiale, participé aux recherches de Wernher von Braun, le concepteur des fusées V 2), y ont bricolé pour la France une Super V2 qui a servi de base aux fusées civiles Véronique et Diamant, à l’origine d’Ariane.

Smartphones indésirables

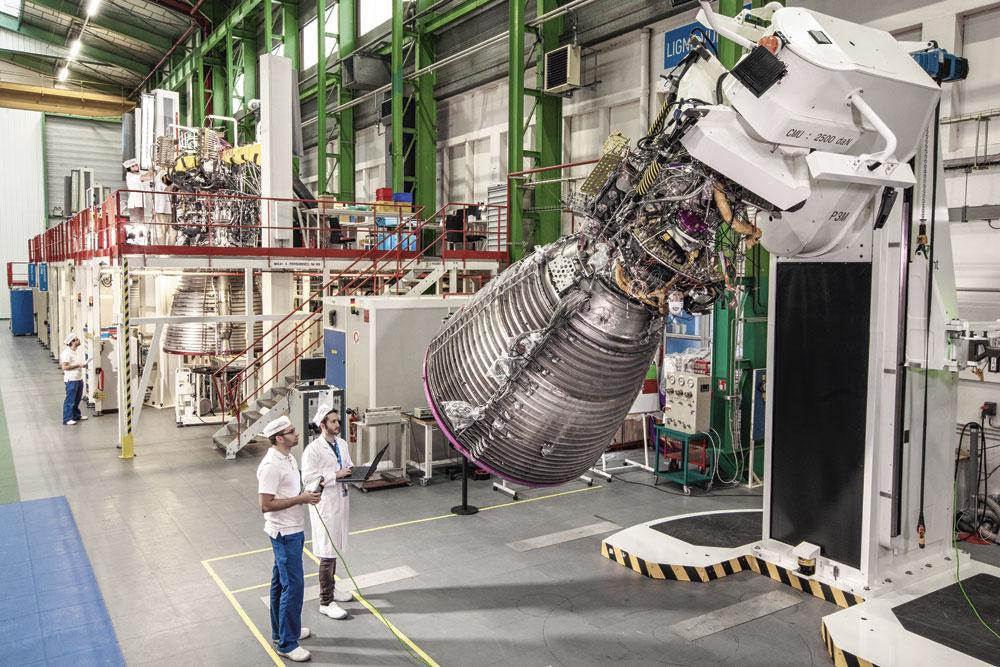

Comme aux Mureaux, nous sommes priés de laisser nos smartphones en consigne avant de pénétrer dans l’usine : pas question de prendre des photos des lieux, où sont expérimentées de nouvelles technologies convoitées par la concurrence étrangère. Les moteurs sont suspendus à de nouveaux portiques mobiles qui facilitent le travail des opérateurs. A l’aide d’un joystick, l’un d’eux pilote, en blouse blanche, le bras-robot articulé. » Nous réduisons ainsi de 30 à 40 % le temps perdu de manutention, remarque Philippe Girard, responsable propulsion liquide d’ArianeGroup. » Sans nos moteurs, Ariane ne serait qu’un monument « , lance fièrement l’ingénieur.

Direction l’ancien bâtiment où a été mis au point le moteur Viking d’Ariane 4. Il accueille aujourd’hui une équipe de jeunes chercheurs chargée de plancher sur le projet Prometheus, un moteur récupérable et réallumable dix fois moins coûteux qu’un moteur de type Vulcain. Conçue comme une start-up, l’équipe scientifique a carte blanche pour trouver une réponse innovante au défi commercial lancé par SpaceX, la firme du milliardaire Elon Musk.

Rendez-vous fin 2020 à Kourou

Tous les éléments de l’étage principal d’Ariane 6 sont réceptionnés sur le site des Mureaux. De là, les différents tronçons de la fusée et ses réservoirs cryogéniques d’hydrogène et d’oxygène liquides seront chargés sur une barge amarrée le long de la Seine. Ariane 6 sera acheminée par voie fluviale jusqu’au Havre, puis par voie maritime jusqu’à Kourou, le centre spatial guyanais, où un nouveau pas de tir a été édifié, avec table fixe de lancement, portique mobile et bâtiment d’assemblage du lanceur.

C’est alors seulement que l’étage principal et l’étage supérieur sont redressés. Cinq jours environ avant le lancement, les boosters à poudre sont fixés sur la fusée (deux boosters dans la version Ariane 62, quatre dans la version Ariane 64, plus puissante). La charge utile – les satellites artificiels à placer sur orbite – et la coiffe sont ajoutées au dernier moment. Le vol inaugural de la fusée est prévu avant la fin 2020.

Vous avez repéré une erreur ou disposez de plus d’infos? Signalez-le ici