Volkswagen se met au recyclage des batteries

Les voitures électriques vont, à terme, poser de sérieux problèmes de recyclage de leurs batteries en fin de vie. Aussi les constructeurs automobiles travaillent-ils sur des procédures de recyclage destinées à récupérer un maximum de matériaux utilisables dans les batteries lithium-ion.

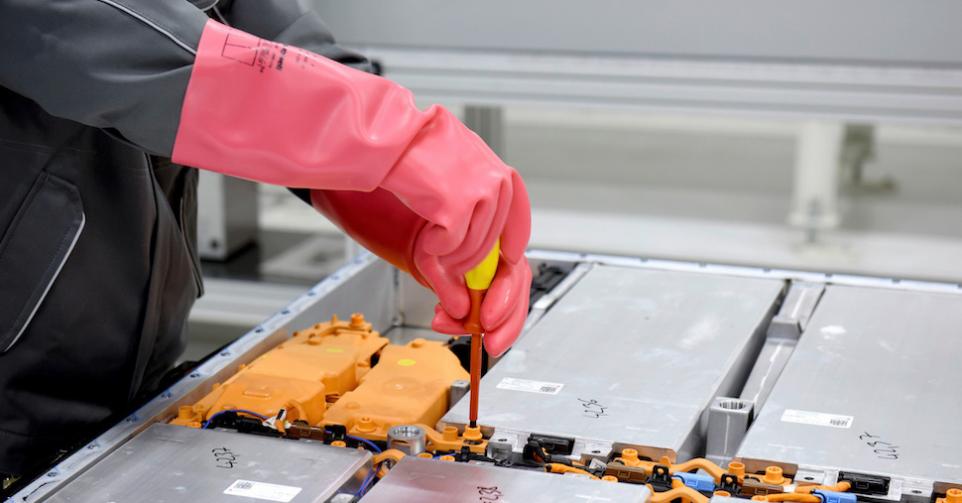

Volkswagen Group Components a inauguré à Salzgitter (Allemagne) la première usine du groupe destinée au recyclage des batteries haute tension des véhicules électriques. Avec le lancement de l’opération pilote, le groupe allemand franchit une nouvelle étape dans sa volonté d’assumer la responsabilité durable et de bout en bout de la chaîne de valeur des batteries pour véhicules électriques.

L’opération vise à industrialiser la récupération en circuit fermé (« Closed Loop ») de matières premières utiles telles que le lithium, le nickel, le manganèse et le cobalt, ainsi que de l’aluminium, du cuivre et du plastique, pour atteindre un taux de recyclage de plus de 90 % à long terme. La spécificité de l’usine de Salzgitter vient du fait qu’elle ne recycle que des batteries qui ne peuvent plus être utilisées à d’autres fins. Avant d’être recyclée, une batterie est analysée pour déterminer si elle est encore suffisamment puissante pour pouvoir bénéficier d’une deuxième vie dans des systèmes de stockage d’énergie mobiles tels que les bornes de recharge rapide flexibles ou le robot de charge mobile.

Les retours de batteries ne devraient pas atteindre de volumes importants avant la fin des années 2020, au plus tôt. L’usine a donc été conçue pour recycler, dans un premier temps, jusqu’à 3.600 systèmes de batteries par an pendant la phase pilote, soit environ 1.500 tonnes. Par la suite, le système pourra être adapté et optimisé pour gérer des quantités plus importantes Innovant et économe en CO2, le processus de recyclage n’utilise pas la fusion dans un haut-fourneau qui exige beaucoup d’énergie.

Les systèmes de batteries usagés sont livrés, entièrement déchargés et démontés. Les différentes parties sont ensuite broyées sous forme de granules qui sont ensuite séchés. Outre l’aluminium, le cuivre et le plastique, le processus génère surtout de la précieuse « poudre noire » qui contient les matières premières dont les batteries ont besoin, notamment le lithium, le nickel, le manganèse et le cobalt, sans oublier le graphite. Les étapes de séparation et de traitement des différentes substances, basées sur des processus hydrométallurgiques (utilisant de l’eau et des agents chimiques), sont ensuite réalisées par des partenaires spécialisés.

Vous avez repéré une erreur ou disposez de plus d’infos? Signalez-le ici